|

Kategorie: BMWi Produktion Werk BMW-Modellreihe: I01 18.09.2013

Revolution im Automobilbau: Die BMW i Produktion.

Mit dem BMW i3 bringt die BMW Group ein elektrisch angetriebenes Serienfahrzeug auf den Markt, das für eine neue, nachhaltige Mobilität im urbanen Raum steht. Als erstes Premium-Elektrofahrzeug stellt sich der BMW i3 damit den gesellschaftlichen, ökologischen und ökonomischen Herausforderungen unserer Zeit. Das Konzept mit bislang einzigartiger Fahrzeugarchitektur erfordert nicht nur den Einsatz moderner Leichtbaumaterialien, sondern ebenso innovative Produktionsprozesse. Auch hier spielt das Thema Nachhaltigkeit für die BMW Group eine herausragende Rolle. Der BMW i3 ist das erste Fahrzeugprojekt, für das Nachhaltigkeitsziele vereinbart wurden, die mit dem gleichen Nachdruck wie Kosten- und Gewichts- oder Qualitätsziele verfolgt wurden. Ziel ist es dabei auch, Umweltauswirkungen aus der Produktion so gering wie möglich zu halten. Im Fokus stehen daher Aspekte wie Energieversorgung und Wasserverbrauch, Lösungsmittelemissionen und Abfallaufbereitung. Diese Zielsetzung erstreckt sich auf alle Standorte im BMW i Produktionsnetzwerk. Dieses umfasst die Carbonfaserherstellung in Moses Lake im US-Bundesstaat Washington und die Weiterverarbeitung zu textilen Gelegen in Wackersdorf. Beide Standorte betreibt SGL Automotive Carbon Fibers (ACF), ein Joint Venture der BMW Group und der SGL Group. Hinzu kommen die eigenen Standorte der BMW Group – die BMW Werke Dingolfing, Landshut und Leipzig.

SGL Automotive Carbon Fiber in Moses Lake

Die innovative Architektur des BMW i3 besteht aus zwei Elementen: dem fahraktiven, aus Aluminium gefertigten Drive-Modul, in das der Antrieb, das Fahrwerk, der Energiespeicher sowie die Struktur- und Crashfunktionen integriert sind, und dem Life-Modul aus carbonfaserverstärktem Kunststoff, das die Fahrgastzelle bildet. Die Fertigungszeit halbiert sich durch das LifeDrive-Konzept und den Einsatz von CFK auf die Hälfte im Vergleich zum konventionellen Automobilbau. Das Verfahren ist weniger investitionsintensiv, da die hohen Kosten für ein konventionelles Presswerk und eine klassische Lackiererei entfallen und die Fertigung von Life- und Drive-Modul parallel stattfinden kann. Der Einsatz von CFK in der bei BMW i realisierten Größenordnung ist weltweit einzigartig in der Automobilbranche. Auch auf diesem Gebiet übernimmt die BMW Group eine führende Rolle.

Beginn einer neuen Ära – der Automobilbau mit CFK.

Konsequenter Leichtbau ist besonders bei Fahrzeugen mit Elektroantrieb von großer Bedeutung, denn neben der Batteriekapazität ist das Fahrzeuggewicht der limitierende Faktor bei der Reichweite. Je leichter ein Fahrzeug ist, desto größer wird die Reichweite. Um das Mehrgewicht der elektrischen Komponenten zu kompensieren, setzt BMW i bei seinen Fahrzeugen daher konsequent auf Leichtbau und innovativen Materialeinsatz. Das Life-Modul des BMW i3 besteht hauptsächlich aus kohlenstoffaserverstärktem Kunststoff, kurz: CFK. Die Erstellung des innovativen Werkstoffs erfolgt in dem Joint Venture SGL Automotive Carbon Fibers (SGL ACF).

Carbonfaser-Herstellung mit Wasserkraft / Moses Lake, USA.

Aus einem Precursor, einer thermoplastischen Textilfaser aus Polyacrylnitril, entsteht bei SGL ACF im amerikanischen Moses Lake die Carbonfaser. Dazu werden sämtliche Elemente der Faser in einem komplexen, mehrstufigen Prozess gasförmig abgespalten, bis nur noch eine aus nahezu reinem Kohlenstoff bestehende Faser mit stabiler Graphitstruktur vorliegt. Diese ist lediglich sieben Mikrometer (0,007 Millimeter) dünn, ein menschliches Haar misst im Vergleich dazu rund 50 Mikrometer. Für die Verwendung im Automobilbereich werden anschließend ca. 50.000 dieser Einzelfilamente zu sogenannten "rovings" oder "heavy tows" zusammengefasst und für die Weiterverarbeitung aufgewickelt.

BMW i Produktion Moses Lake: 120 Carbonfaserstränge kurz von dem Aufwickeln.

Schon bei der Herstellung der Carbonfasern in Moses Lake wird die Produktionsenergie ausschließlich regenerativ aus lokal verfügbarer Wasserkraft gewonnen und ist damit zu 100 Prozent CO2-frei. Auch in Sachen Energieeffizienz setzt das hochmoderne Werk im US-Bundesstaat Washington Maßstäbe.

Die Produktion der ultraleichten Hightech-Fasern läuft bereits seit Ende 2011 in Moses Lake. Zwei Produktionslinien mit einer Kapazität von insgesamt 3.000 Tonnen pro Jahr sorgen für das erforderliche Material. Bislang haben die beiden Muttergesellschaften BMW Group und SGL Group rund 72 Millionen Euro (100 Mio. US-Dollar) in die Fertigungsanlage in Moses Lake investiert und 80 neue Arbeitsplätze geschaffen.

Verarbeitung zu textilen Gelegen in Wackersdorf.

Am zweiten Standort des Joint Ventures, im Innovationspark Wackersdorf, werden die in Moses Lake produzierten Faserbündel im industriellen Maßstab zu leichten textilen Gelegen weiterverarbeitet. Nach einer Investition von 20 Millionen Euro und der Schaffung von rund 150 neuen Arbeitsplätzen können am Standort Wackersdorf schon heute mehrere tausend Tonnen Carbonfaser-Gelege pro Jahr hergestellt werden.

Gelege mit verschiedenen Faserausrichtungen werden dann in mehreren Lagen und unterschiedlichen Orientierungen übereinander zu Gelegestapeln, sogenannten Stacks, angeordnet und anschließend zugeschnitten. Diese bilden das Ausgangsmaterial für die Herstellung von CFK-Bauteilen und CFK- Komponenten in den BMW Werken in Landshut und Leipzig. CFK-Verschnitt wird in Wackersdorf wiederaufbereitet und kommt u.a. in den BMW i Modellen wieder zum Einsatz. Rund zehn Prozent der beim BMW i3 eingesetzten Carbonfasermenge sind bereits heute recyceltes Material.

Weiterverarbeitung zu CFK-Komponenten in Landshut und Leipzig.

Die aus Wackersdorf angelieferten Stacks werden in den Innovations- und Produktionszentren in den BMW Werken Landshut und Leipzig zu Karosserieteilen für den BMW i3 und den BMW i8 weiterverarbeitet, wo jeweils drei Fertigungslinien für CFK-Karosseriekomponenten betrieben werden.

Den BMW Group Spezialisten ist es gelungen, den Fertigungsprozess für CFK-Bauteile in mehr als zehn Jahren so weiterzuentwickeln und zu automatisieren, dass heute eine wirtschaftliche und qualitativ hochwertige Großserienfertigung mit hoher Prozesssicherheit möglich ist. So konnten die Herstellkosten für CFK-Karosseriekomponenten in diesem Zeitraum bereits um rund 50 Prozent gesenkt werden.

Precursor zur Herstellung

von CFK-Komponenten

Ein Heizwerkzeug verleiht dem zugeschnittenen Kohlefasergelege zunächst eine stabile, dreidimensionale Form. Mehrere dieser vorgeformten Preform- Rohlinge können dann zu einem größeren Bauteil zusammengefügt werden. So lassen sich auch großflächige Karosseriebauteile herstellen, die sich aus Aluminium oder Stahlblech nur schwer oder mit deutlich höherem Aufwand realisieren ließen. Nach dem Konfektionieren und Vorformen folgt der nächste Prozessschritt: das Harzen unter Hochdruck nach dem RTM-Verfahren (Resin Transfer Moulding). Dabei wird in die Preform-Rohlinge unter hohem Druck flüssiges Harz injiziert. Erst durch die Verbindung der Fasern mit dem Harz und das anschließende Aushärten erhält das Material seine Steifigkeit und damit seine hervorragenden Eigenschaften.

Die Pressen arbeiten nach genau definierten, eigenentwickelten Zeit-, Druck- und Temperaturparametern, bis sich das Harz mit dem Härter vollständig verbunden hat und ausgehärtet ist. Dank dieses automatisierten Herstellungsverfahrens kann auf den – bei manuellen CFK-Fertigungsverfahren üblichen – zeitraubenden Aushärteprozess in einem Ofen verzichtet werden.

Das CFK-Verfahren ist nicht mehr vergleichbar mit einer konventionellen Stahlblechherstellung. Das industrialisierte Produktionsverfahren ist hoch wirtschaftlich und macht die Fertigung großflächiger CFK-Verbundbauteile für die Automobilindustrie erst möglich.

Selbst komplexe Baugruppen mit vielen integrierten Strukturelementen, wie zum Beispiel ein kompletter Seitenrahmen des BMW i3 Life-Moduls, werden in der Anlage mit hoher Automatisierung hergestellt. Als weitere Prozessschritte erfolgen die Feinarbeiten wie das saubere Zuschneiden der Bauteilkontur sowie das Einbringen fehlender Öffnungen. Dazu werden die Teile mit einer speziellen Wasserstrahlschneideanlage bearbeitet und die Klebeflächen für die Weiterverarbeitung gestrahlt. Für einen herkömmlichen Seitenrahmen aus Stahlblech müssten, im Gegensatz zum CFK-Bauteil, nacheinander mehrere Innen- und Außenbauteile zusammengesetzt werden.

Neue Präzisionsprozesse im CFK-Karosseriebau.

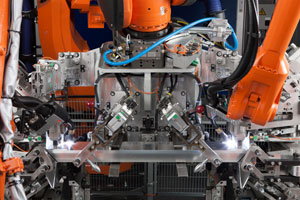

Die CFK-Verbundbauteile werden in Leipzig in der neuen Karosseriebauhalle zusammengefügt. Hier entsteht die Grundstruktur des Life-Moduls. Aufgrund der hohen geometrischen Integration benötigt die CFK-Struktur des BMW i3 Life-Moduls in Summe im Vergleich mit einer konventionellen Stahlkarosserie nur ein Drittel der Karosseriebauteile – aus rund 150 CFK-Komponenten setzt sich die vollständige CFK-Grundstruktur des Moduls zusammen.

BMW i Produktion CFK Wackersdorf: Wickeleinrichtung einer Carbonfasertextilmaschine.

In dem CFK-Karosseriebau gibt es keine Lärmbelästigung durch Schrauben oder Nieten, keinen Funkenflug beim Schweißen - es kommt ausschließlich modernste Klebetechnik zum Einsatz und die ist zu 100 Prozent automatisiert. In dem einzigartigen, von BMW entwickelten Fügeprozess werden dazu die einzelnen Bauteile berührungslos bis auf einen präzise definierten Klebespalt zusammengefügt, um nach dem Klebevorgang eine optimale Festigkeit zu gewährleisten. In der Summe ergibt sich beim BMW i3 je Fahrzeug eine Klebestrecke von 160 Metern Länge.

Um die Aushärtezeit für die Großserienproduktion des BMW i3 zu minimieren, hat BMW den Prozess extrem beschleunigt. So kann ein deutlich weiterentwickelter Klebstoff jetzt nur noch 90 Sekunden nach dem Auftragen auf ein Bauteil bearbeitet werden, bevor er Haftung aufbaut. Nach anderthalb Stunden ist er ausgehärtet und hat seine volle Festigkeit erreicht. Diese

Eigenschaft entspricht schon einer zehnfachen Beschleunigung eines herkömmlichen Klebeprozesses. Um nun die Aushärtezeit weiter bis in den einstelligen Minutenbereich zu reduzieren, hat BMW einen zusätzlichen thermischen Prozess entwickelt. Dafür werden bestimmte Heftstellen an den zu klebenden CFK-Teilen zusätzlich aufgeheizt, um den Aushärteprozess noch weiter zu beschleunigen.

Leicht und robust:

Außenhaut aus thermoplastischen Kunststoffen.

Der BMW i3 ist der erste BMW überhaupt, bei dem die komplette Außenhaut aus Kunststoff besteht. Eine Ausnahme bildet nur das Dach aus recyceltem CFK. Die Kunststoffteile sind um die Hälfte leichter als Stahlblech und zugleich ein korrosionsfreier Oberflächenschutz, der sich energiesparend herstellen lässt. Zudem ist das Material unempfindlich gegenüber Bagatellschäden. 25 Prozent der für die thermoplastischen Außenteile verwendeten Materialien wurden entweder recycelt oder aus erneuerbaren Ressourcen hergestellt.

BMW i3 Produktion BMW Werk

Leipzig: CFK-Fertigung.

Die komplette Außenhaut des BMW i3 wird im BMW Werk Leipzig hergestellt. Wie bei der Herstellung der heutigen Front- und Heckschürzen für die klassischen BMW Modelle werden die Kunststoffteile je nach Bauteil in drei verschiedenen Thermoplast-Spritzgussverfahren produziert: Entweder im Standardprozess, in einem TWIN-Spritzgussverfahren, bei dem Außenhaut und Unterkonstruktion gefertigt und später verklebt werden, oder im so genannten "Fügen im Spritzguss". Hier erfolgt die parallele Fertigung von Außenhaut und Unterkonstruktion, die noch innerhalb dieses Prozesses am Ende automatisch miteinander verbunden werden.

Bei der abschließenden Lackierung erhalten die Außenhautteile ihren Glanz und die Beständigkeit gegenüber Umwelteinflüssen wie zum Beispiel Steinschlag oder Sonneneinstrahlung. Die neue Lackiererei in Leipzig läuft durch Trockenabscheidung ohne jegliches Abwasser und benötigt nur ein Viertel der Energie, die sonst in diesem Bereich eingesetzt wird. Zudem benötigt die Lackierung eines BMW i3 70 Prozent weniger Wasser. Denn im Unterschied zur traditionellen Karosserie muss bei der Produktion der BMW i Modelle nicht mehr die gesamte Karosserie in mehreren Arbeitsschritten gegen Korrosion geschützt, lackiert und getrocknet werden. Die Stoßfänger, Front-, Heck- und Seitenteile können einzeln ressourcenschonend lackiert werden. Durch den Entfall einer konventionellen Lackierung mit der kathodischen Tauchbadlackierung werden noch einmal zehn kg pro Fahrzeug an Gewicht eingespart. An der Kunststoff-Außenhaut des BMW i3 arbeiten in Leipzig rund 300 Mitarbeiter.

Drive-Modul: Strukturträger, Hochvoltspeicher und Elektromotor aus bayerischer Fertigung.

Der im BMW Werk Dingolfing gefertigte Drive-Strukturträger des BMW i3 besteht aus KTL-beschichteten Aluminiumträgern und Aluminium-Gussteilen. Die Rahmenkonstruktion bietet eine ideale Einhausung für die Batterie und ermöglicht eine optimale Gewichtsverteilung mit einem sehr niedrigen Schwerpunkt im Fahrzeug – mit entsprechenden Vorteilen für die Fahrdynamik. Der verwendete Werkstoff Aluminium vereint Leichtbau mit guten Crash-Eigenschaften und trägt so zum Gesamtsicherheitskonzept der BMW i Modelle bei.

BMW i3 Produktion BMW Werk Dingolfing:

Hochvoltspeicher vor Montage Deckel.

Bei der Drive-Struktur des BMW i3 handelt es sich um eine komplexe Schweißkonstruktion aus rund 160 Einzelteilen, die mit über 19 Metern Schweißnaht verbunden werden. Die Druckgussteile für die Drive-Struktur des i3 kommen aus der Leichtmetallgießerei im BMW Werk Landshut und zeichnen sich durch eine hohe Funktionsintegration aus: Sie werden nahezu einbaufertig gegossen. In Summe sind am Standort Dingolfing für die Montage der Drive-Struktur der BMW i Modelle etwa 120 Mitarbeiter beschäftigt. Das für die Auslegung der vollautomatisierten High-Tech-Anlage erforderliche Planungs-Know-how und die hohe Kompetenz im Umgang mit dem Werkstoff Aluminium haben sich die Dingolfinger Mitarbeiter über lange Jahre in der Fertigung von Aluminium-Vorder- und Hinterachsen erarbeitet.

Hochvoltspeicher.

Mit der Batterie oder dem sogenannten Hochvoltspeicher kommt ein weiteres zentrales Element der neuen BMW i Modelle aus Dingolfing. Am Anfang des Produktionsprozesses steht ein Begin-of-line-Test, in dem die zugelieferten Lithium-Ionen-Zellen zunächst auf ihre Leistungsfähigkeit hin geprüft werden. Danach erfolgt die sogenannte Plasmareinigung der Batteriezellen. Im Anschluss werden die einzelnen Zellen vollautomatisch miteinander zu Modulen verpresst, verklebt und verschweißt. Über 20 Roboter sind hierfür im Einsatz.

Umfangreiches BMW Know-how steckt in der spezifischen Paketierung und Zusammenstellung des Speichers. 400 Montageschritte sind nötig, ihn zu fertigen. Das Speichergehäuse schützt die Lithium-Ionen-Zellen und trägt zur Steifigkeit des Fahrzeugs bei. Nach der Paketierung der Zellen zu Modulen beginnt die Montage, d.h. die Module werden nacheinander in eine Speicherwanne aus Aluminium gehoben und dann manuell – durch das Stecken eines Kommunikationskabelbaums – miteinander in Reihe verschaltet. Am Ende werden Speicherdeckel und –boden montiert und die fertigen Speicher einem End-of-Line Leistungstest unterzogen. Der Speicher ist so konstruiert, dass einzelne Batteriemodule zur Reparatur einfach ausgetauscht werden können.

Für den Bau der Hochvoltspeicher der BMW i Modelle wurde in Dingolfing auf über 2.000 Quadratmetern eine völlig neue hochautomatisierte High-Tech- Fertigung aufgebaut. Hier werden auch die Hochvoltspeicher für die Hybridmodelle von 3er, 5er und 7er Reihe gebaut. Rund 100 hochqualifizierte Mitarbeiter arbeiten hier. Sie bestücken, steuern und überwachen die Fertigungsanlagen und absolvieren Qualitätschecks. Für die Arbeit am Hochvoltspeicher haben die Fachkräfte spezielle Weiterbildungen absolviert.

Elektroantrieb.

BMW Werk Landshut: Produktion elektrische Antriebssysteme BMW i: Ein Mitarbeiter montiert die Motor-Getriebe-Einheit (ohne Range Extender).

Seit jeher ist der Antrieb für die Bayerischen Motoren Werke ein zentrales Differenzierungsmerkmal. Die 125 kW starke E- Maschine und die Antriebselektronik hat die BMW Group daher selbst entwickelt. Gefertigt wird der Elektromotor für den BMW i3 im BMW Werk Landshut. Im Inneren des E-Motors befinden sich ein Innengehäuse, der Stator und der Rotor. Der Stator ist der innere Kern des Motors, der aus rund zwei Kilometern Kupferdraht gewickelt wird. Das Besondere am BMW i3 Motor: Im Vergleich zu anderen E-Maschinen mit dieser Leistung ist er durch eine spezielle Wicklung der Kupferdrähte sehr klein und kompakt – das spart wiederum Gewicht und Platz. Bevor der Rotor in das Innengehäuse kommt, wird er mit einer dünnen Harzschicht überzogen. Dann werden Stator, Rotor und das zur Montage auf etwa 150 Grad aufgewärmte Innengehäuse zusammengefügt.

Das BMW Werk Landshut produziert auch die Instrumententafeln für den BMW i3. Dazu werden zunächst Folien erhitzt und in eine dreidimensionale Form gebracht. Beim Hinterschäumprozess wird eine Dummyhaut aus Silikon verwendet, die im Anschluss an das Hinterschäumen wieder von der Instrumententafel abgezogen wird. An die Stelle der Dummyhaut kommt im Anschluss das Dekor, also die eigentliche Sichtoberfläche der Instrumententafel aus Kunststoff oder Leder. Der Vorteil dieser hoch wirtschaftlichen Lösung besteht darin, dass sich auf einem einzigen Werkzeug für eine Modellreihe mehrere Varianten von Instrumententafeln herstellen lassen (Basismodelle und Sonderausstattungsumfänge).

Beim Fräsen der Instrumententafel wird eine bei der BMW Group weltweit einmalige Anlage eingesetzt. Der Produktionsbereich Cockpit und Ausstattung hat dafür bereits ein Patent angemeldet. Bei diesem "staubfreien" Fräsen werden durch in die Anlage integrierte Absaugungen Späne und Staubpartikel sofort abgesaugt. Dadurch konnte die Luft- und Anlagenverschmutzung um 98 Prozent verringert werden. Der abgesaugte Überschuss wird einem Recyclingprozess zugeführt und kann wieder in den Produktionszyklus integriert werden.

Im Gegensatz zu Fahrzeugen mit selbsttragender Karosserie besteht die LifeDrive-Architektur grundsätzlich aus zwei horizontal getrennten, voneinander unabhängigen funktionalen Einheiten. In der Montagehalle in Leipzig kommt daher erstmals in der BMW Geschichte ein Zwei-Liniensystem zum Einsatz, d. h. auf jeweils einer separaten Linie wird das Life-Modul und auf einer anderen das Drive-Modul montiert. Damit waren wesentliche Fortschritte in der ergonomischen Gestaltung der Arbeitsplätze möglich, mit einer optimalen Zugänglichkeit für alle Montageumfänge.

BMW i3 Produktion BMW Werk Dingolfing: Schweißen des Aluminium-Chassis.

In das Chassis aus Aluminium wird bei der Montage des Drive-Moduls in Leipzig die Batterie eingebaut und die Motor-Getriebe-Einheit aufgesetzt. Zunächst wird der 230 Kilogramm schwere Hochvoltspeicher in die Bodengruppe integriert und an die Drive-Struktur angeschraubt. Die Einbettung des Hochvoltspeichers in den Boden des Aluminium-Chassis sorgt für eine optimale Gewichtsverteilung und garantiert hohe Fahrdynamik. Die Motor-Getriebe-Einheit aus Landshut wird ebenfalls mit der Modulstruktur verschraubt. Optional ist auch ein Range Extender (Zweizylinder-Ottomotor) erhältlich, der die Reichweite des Fahrzeugs auf 300 km anhebt. Nach der Montage des schon in Dingolfing vormontierten Vorderachsträgers und weiterer Strukturteile ist das Drive-Modul des BMW i3 bereit für die Endmontage.

Montage Gesamtfahrzeug.

Vom Karosseriebau gelangt die CFK-Fahrgastzelle in die Montagehalle. Sie erhält dort auf dem sogenannten "Life-Band" die kundenspezifische Ausstattung. Im Anschluss daran erfolgt die "Hochzeit" mit dem Aluminium- Drive-Modul. Die CFK-Fahrgastzelle und das Aluminium-Chassis werden dabei miteinander verklebt. Zusätzlich gibt es vier Verschraubungspunkte. Das gewährleistet optimale Steifigkeit und Stabilität.

Zwei Roboter bringen den Klebstoff auf das Drive-Modul auf. Anschließend wird es der Fügestation zugeführt, angehoben und zentriert. Ein Greifroboter setzt anschließend das Life- auf dem Drive-Modul ab. Der Fügeprozess startet durch das Eigengewicht der Karosse.

Erst danach erhält der BMW i3 sein finales äußeres Kunststoffkleid. Für die lackierte mehrteilige Außenhaut kommen vorwiegend Thermoplast- Spritzgusskunststoffe zum Einsatz.

Die Durchlaufzeit in Karosseriebau und Montage beträgt mit 20 Stunden nur die Hälfte der in der konventionellen Produktion benötigten Zeit, da Arbeitsschritte parallel stattfinden und weniger Karosseriebauteile in der CFK- Struktur verbaut werden.

Gemeinsam mit den anderen in Leipzig gefertigten BMW Fahrzeugen durchläuft der BMW i3 anschließend den Finish-Bereich mit umfassenden Qualitätskontrollen. So wird sichergestellt, dass auch das erste rein elektrische Serienfahrzeug der BMW Group den gewohnt hohen Qualitätsstandards des Unternehmens entspricht. Gleichzeitig können so wertvolle Synergien genutzt werden.

Die Gesamtinvestitionen in Leipzig belaufen sich auf 400 Millionen Euro, für die BMW i Fertigung entstanden am Standort 800 neue Arbeitsplätze.

BMW i3 Produktion Werk Leipzig: Montage - Klebeprozess CFK-Dach

Die Produktion der BMW i Fahrzeuge setzt neue Maßstäbe und wird mit rund der Hälfte des Energieverbrauchs und 70 Prozent weniger Wasserverbrauch im Vergleich zum bereits hocheffizienten BMW Produktionsdurchschnitt auskommen. Der zusätzliche Strombedarf für die Produktion der BMW i Modelle in Leipzig kommt von vier Windrädern, die auf dem Werksgelände errichtet wurden.

Für nachhaltig gestaltete Bauwerke zeichnete der weltweit anerkannte amerikanische Green Building Council die in Leipzig neu entstandenen Gebäude bereits mit dem "LEED Gold Zertifikat" aus (Leadership in Energy and Environmental Design).

Durch technische Maßnahmen konnte der Energieverbrauch in den Hallen deutlich reduziert werden. Mit einer intelligenten Belüftungssteuerung findet in den Produktionsstätten mehrmals täglich ein kompletter Luftaustausch über die Ober- und Seitenlichter des Hallendachs statt. Die natürliche Lüftung senkt die Geruchs- und Staubbelastung im Karosseriebau und in der Montagehalle. Sie sorgt zudem für den nötigen Kühlbedarf im produktionsbedingt warmen Presswerk. Das gesamte Belüftungssystem kommt ohne zusätzliche Ventilatoren und Klimaanlagen aus. Darüber hinaus reflektieren weiße Folien auf den Lichtbändern im Hallendach das Sonnenlicht und reduzieren den Einsatz von künstlicher Beleuchtung. Auch in ökologischer Hinsicht setzen die neuen Gebäude in Leipzig damit Maßstäbe in der Automobilindustrie.

Fotos aus der Montage im BMW Werk Leipzig gibt es in folgender Meldung:  Beginn einer neuen Ära: BMW Group startet Serienproduktion des Elektrofahrzeugs BMW i3 in Leipzig. Beginn einer neuen Ära: BMW Group startet Serienproduktion des Elektrofahrzeugs BMW i3 in Leipzig.

Quelle: BMW Presse Mappe vom 18.09.2013

Bitte empfehlen Sie diesen Artikel weiter:

|