In jeder Hinsicht mehr:

Der neue V8-Motor für den BMW M3 (Langfassung)

Ein außergewöhnlicher Motor für einen außergewöhnlichen Sportwagen: Das

V8-Triebwerk für den neuen BMW M3 hebt den Fahrspaß, den der

High-Performance-Zweitürer der BMW M GmbH vermittelt, in bisher unerreichte

Dimensionen. Die Kombination dieses Antriebs mit diesem einzigartigen

Fahrzeugkonzept steckt voller Faszination.

Faszination V8: Die Herzen aller Autofans schlagen höher bei einem V8.

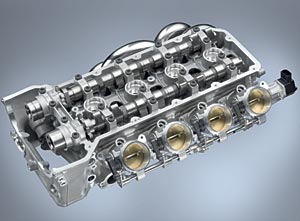

M3 Grundmotor mit Einzeldrosselklappen

Das gilt erst recht, wenn es sich dabei um den hochdrehenden Saugmotor eines

kompromisslosen Sportwagens handelt. Faszination Formel 1: Die Königsklasse des

Autorennsports setzt – wieder einmal – auf den Achtzylinder-Motor. Und die

Parallelen zwischen dem Triebwerk des BMW Sauber F1 Teams und dem Motor des

neuen BMW M3 sind unverkennbar. Faszination BMW M3: Mit dem neuen V8-Motor setzt

der bereits legendäre Sportwagen BMW M3 erneut den Maßstab in seiner Klasse. Und

er baut seinen Vorsprung im Wettbewerb noch weiter aus – mit dem hubraum- und

leistungsstärksten Motor, der je einen serienmäßigen BMW M3 angetrieben hat.

Die technischen Daten belegen den enormen Fortschritt, der mit dem Wechsel

vom über 15 Jahre lang dominierenden Reihensechszylinder-Motor zum neuen

Achtzylinder einhergeht. Sein Hubraum beträgt 3.999 cm3, eine Leistung 309

kW/420 PS. Das maximale Drehmoment von 400 Newtonmetern beeindruckt ebenso wie

die Höchstdrehzahl von 8.300 U/min.

20 Jahre, nachdem der erste BMW M3 das Segment leistungsstarker Sportwagen

begründete, weist die vierte Generation den Weg in eine neue Dimension des

Fahrvergnügens.

Nach 15 Jahren: Abschied vom Sechszylinder, Debüt für den V8. Das Bessere ist

des Guten Feind. Das gilt auch für den Motor des „Autos des Jahrhunderts“, wie

das französische Fachblatt „Auto Plus“ vor 15 Jahren dem BMW M3 der zweiten

Generation euphorisch huldigte. Doch mit der Kraftkur für die dritte BMW M3

Generation auf erstmals mehr als 100 PS je Liter Hubraum ist das technische

Potenzial des Reihensechszylinders optimal genutzt. Eine noch weiter gehende

Steigerung der Leistungsausbeute hätte die Fahrdynamik getrübt. Denn stark

belastete Teile hätten noch stabiler und damit schwerer ausfallen müssen. Die

Konsequenz: Mit dem Debüt der vierten Generation des BMW M3 kommt es auch unter

der Motorhaube zu einem Wechsel: Start frei für den neuen V8-Motor.

Seine 309kW/420 PS Leistung markieren zugleich einen gebührenden Abstand zur

Topmotorisierung der BMW 3er-Reihe, dem 3.0 Liter-Reihensechszylinder mit Twin

Turbo-Technik und 225 kW/306 PS. Der einzigartige Charakter eines

Hochleistungsfahrzeugs der BMW M GmbH bleibt so auch beim neuen BMW M3 in jeder

Hinsicht gewahrt.

Die Idealformel der Motorkonstrukteure: 8 x 500 = 4000.

Acht Zylinder, vier Liter Hubraum. Damit erfüllt das neue Triebwerk auch dem

Motorenkonstrukteur einen Traum. Denn das Brennraumvolumen von 500 cm3 je

Zylinder gilt als ideal. Ein ähnlich leistungsstarker Sechszylinder hätte von

dieser Idealgeometrie eines Sportmotors abweichen müssen.

Das neue V8-Aggregat hingegen stellt in seinen Abmessungen, den Füllmengen,

der Bauteile-Anzahl und dem Eigengewicht das theoretische und praktische Optimum

dar.

Das Hochdrehzahlkonzept in einer neuen Dimension.

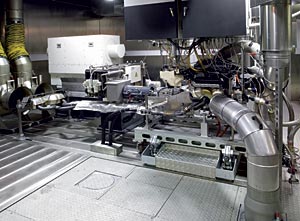

Motorprüfstand

Dabei bleiben seine Konstrukteure dem M typischen Hochdrehzahlkonzept treu.

Mehr noch: Sie hoben es auf ein bislang nicht erreichtes Niveau. Der neue

V8-Motor erreicht eine Maximaldrehzahl von 8.300 U/min und damit auf einen Wert,

der bislang allenfalls Rennsportmotoren oder exotischen Einzelstücken

vorbehalten blieb. Bis heute wagt sich kaum ein Konstrukteur eines Serienmotors

in diese Drehzahlregion vor.

Für die Hochleistungs-Saugmotoren der BMW M GmbH hingegen gehört das

Hochdrehzahlprinzip zur Tradition, denn es generiert aus den hohen Drehzahlen

eine enorme Schubkraft. Technische Umwege über eine Hubraumvergrößerung oder

eine Aufladung werden damit überflüssig, die mit ihnen oftmals verbundene

Erhöhung des Gewichts und des Verbrauchs vermeidbar. Mit dem Hochdrehzahlkonzept

stellen die Motorenentwickler sicher, dass die Spontaneität, also die

blitzschnelle Reaktion des Motors auf Fahrerwünsche, den hohen Ansprüchen an das

Gesamtkonzept eines M Fahrzeugs entspricht. Entsprechend erweist sich auch der

neue V8-Antrieb im Leistungspotenzial, in der Art der Kraftentfaltung, in seinen

Abmessungen und im Gewicht als typischer M Motor.

Formel 1 als Pate, Ingenieure von BMW M als Wegbereiter.

Darüber hinaus besitzt auch der Achtzylinder die bekannten M spezifischen

Eigenheiten wie Doppel-VANOS, Einzeldrosselklappen und eine leistungsstarke

Motorelektronik. Zugleich deuten Zylinderanzahl, Hochdrehzahlkonzept und das

geringe Gewicht an, dass sich seine Ingenieure vom Achtzylinder-Triebwerk des

BMW Sauber F1 Teams haben inspirieren lassen, dem aktuellen Triebwerk der Marke

in der Königsklasse des Automobilsports. Gemeinsamkeiten bestehen nicht nur bei

den technologischen Grundprinzipien, sondern auch im Bereich der

Fertigungsverfahren und Materialien. Dies belegt den Technologietransfer vom

Motorsport zur Serie. Ein Unterschied aber wird immer bleiben: Der BMW M3 wird

nicht nur an Rennwochenenden hart beansprucht. Sein High-Performance-Triebwerk

arbeitet zuverlässig jeden Tag, auf allen Straßen, bei jeder Witterung und in

jahrelangem Einsatz.

20 Prozent mehr Leistung – eine neue Dimension der Fahrdynamik.

M3 Ölwanne mit Ölpumpe

Ein neuer BMW M3 muss vor allem eines bieten: noch mehr Leistung. Rund 20

Prozent beträgt das Leistungsplus für die vierte Generation des BMW M3, dessen

Motor nunmehr 309 kW/420 PS mobilisiert. Der Achtzylinder überschreitet in

seiner spezifischen Leistung die als Maßstab für besonders sportliche

Kraftentfaltung geltende Marke von 100 PS je Liter Hubraum deutlich. Doch

Leistung ist nicht alles. Das fahrdynamische Erlebnis wird entscheidend vom

Beschleunigungsverhalten geprägt, das wiederum sowohl vom Fahrzeuggewicht als

auch von der Schubkraft beeinflusst wird.

Am Fahrzeuggewicht, also der Masse, die es zu beschleunigen gilt, spielt der

Motor einen wesentlichen Anteil. Schließlich ist er eines der schwersten

Bauelemente im Auto überhaupt. Auch bei diesem Kriterium setzt der neue BMW M3

einen neuen Maßstab: Mit einem Gewicht von 202 Kilogramm zählt sein V8-Triebwerk

zu den leichtesten Achtzylinder-Motoren im Wettbewerb. Zum Vergleich: Der 294

kW/400 PS starke V8 im Vorgängermodell des aktuellen BMW M5 wog 240 Kilogramm.

Trotz höherer Leistung gelang es also, das Gewicht um mehr als 15 Prozent zu

reduzieren. Selbst gegenüber dem Sechszylinder-Motor im bisherigen BMW M3

beträgt die Gewichtsersparnis rund 15 Kilogramm. Das Mehrgewicht, das durch zwei

zusätzliche Zylinder entsteht, wird also deutlich überkompensiert.

Hochdrehzahlkonzept bringt Leistung und Drehmoment zur Geltung.

Die zweite Komponente der Fahrdynamik, die tatsächlich generierte Schubkraft

an den Antriebsrädern, ergibt sich aus dem Motordrehmoment und der

Gesamtübersetzung. Mit 400 Newtonmetern bei 3 900 min-1 liegt das maximale

Drehmoment des Achtzylinders rund zehn Prozent höher als beim

Reihensechszylinder-Motor des Vorgängermodells. Schon bei 2 000 min–1 liegt ein

Drehmoment von 340 Newtonmetern an. Etwa 85 Prozent des maximalen Drehmoments

sind über die – für einen Sportwagenmotor – enorme Drehzahlbreite von 6 500

min–1 hinweg abrufbar. Dies schlägt sich im Leistungscharakter des neuen BMW M3

nieder. Er lässt sich nicht nur extrem dynamisch bewegen. Ebenso empfiehlt er

sich hervorragend für das zügige Cruisen über kurvenreiche Landstraßen oder im

Stadtverkehr.

Schließlich – und für das Gesamtergebnis entscheidend – ermöglicht das

Hochdrehzahlkonzept in seiner M spezifischen Ausprägung die optimale Getriebe-

und Hinterachsübersetzung und garantiert damit die perfekte Umsetzung der

beeindruckenden Schubkraft. Der damit erzielte Effekt lässt sich anhand eines

Beispiels anschaulich machen: Schaltet ein Radfahrer am Berg zurück, muss er

zwar schneller treten, kann aber nahezu jede Steigung bewältigen. Bleibt er im

selben Gang oder schaltet er gar hoch, muss er mit mehr Kraft in die Pedale

treten oder absteigen. Bei gleicher Kraft wird von zwei Radfahrern stets

derjenige gewinnen, der schneller zu treten vermag.

Hohe Drehzahl, geringes Gewicht.

M3 Ventiltrieb mit Nockenwellen und Kolben

Mehr Kraft allein, also ein höheres Drehmoment, verhilft hingegen nicht zum

Sieg. Der BMW M3 übertrumpft auch diejenigen Wettbewerber, die auf das

Drehmomentkonzept vertrauen. Deren extrem hohes Drehmoment muss nämlich über

einen massiv verstärkten und damit schweren Antriebsstrang übertragen werden –

Gewichte und Massen, die erst einmal beschleunigt werden müssen. Das

Hochdrehzahlkonzept ermöglicht hingegen einen erheblich leichteren

Antriebsstrang sowie deutlich kürzere Übersetzungen.

Andererseits ist das M Hochdrehzahlkonzept technologisch äußerst

anspruchsvoll. Wurde die Höchstdrehzahl des Reihensechszylinders noch bei 8.000

U/min elektronisch begrenzt, überschreitet der neue Achtzylinder-Motor die Marke

deutlich – bis hin zu einer Maximaldrehzahl von 8.300 U/min. Weltweit ist das

Triebwerk der höchstdrehende V8-Motor, der in einer deutlich über das

Kleinserienniveau hinausgehenden Stückzahl hergestellt wird. Damit schiebt der

neue BMW M3 Motor die Grenzen des technisch Machbaren im Serienmotorenbau weiter

hinaus. Denn je höher die Drehzahl ausfällt, desto näher rücken die Grenzen der

Physik. Bei 8.300 Kurbelwellenumdrehungen in der Minute legt jeder der acht

Kolben pro Sekunde einen Weg von 20 Metern zurück. Auch diese

Kolbengeschwindigkeit gehörte bis vor kurzem in die exklusive Welt des

Motorsports. Für den Serienbau erschienen die dabei auftretenden

Materialbelastungen als zu hoch.

Konstruktionsziele: kompakt, steif, leicht.

Bei der Entwicklung des neuen Achtzylinder-Motors strebten die Konstrukteure

möglichst geringe bewegte Massen an. Speziell im Kurbel- und Ventiltrieb sollten

minimale rotatorisch bewegte Massen erzielt werden.

Sie setzten daher zwei Vierzylinder-Reihen in einem V-Winkel von 90 Grad mit

einem Bankversatz von 17 Millimetern zu einem kompakten Aggregat zusammen. Der

90-Grad-Winkel wurde wegen seines schwingungs- und komfortorientierten

Massenausgleichs gewählt. Im Ergebnis löst diese Baugeometrie optimal den

Zielkonflikt aus größtmöglicher Vibrationsarmut und Bauteilefestigkeit.

Motorblock aus der Formel-1-Gießerei von BMW.

Der Motorblock für den Antrieb des neuen BMW M3 stammt aus der BMW

Leichtmetallgießerei in Landshut. Dort werden auch die Motorblöcke für die

Formel-1-Boliden gegossen. Das Zylinderkurbelgehäuse wird im

Niederdruck-Kokillengussverfahren aus einer übereutektischen

Aluminium-Silizium-Legierung hergestellt. Der Silizium-Anteil beträgt mindestens

17 Prozent. Die Zylinderlaufbahn wird durch Freilegen der harten

Siliziumkristalle erzeugt – die eisenbeschichteten Kolben laufen direkt in

dieser unbeschichteten, gehonten Bohrung und benötigen daher keine zusätzlichen

Laufbuchsen. Der Hub der Kolben beträgt 75,2 Millimeter,

die Bohrung 92 Millimeter, was den Gesamthubraum von 3.999 cm3 ergibt.

Motorprüfstand, Volllastprüfung

Die hohen Drehzahlen, Verbrennungsdrücke und Temperaturen belasten das

Kurbelgehäuse extrem. Es ist daher sehr kompakt und verwindungssteif als so

genannte Bedplate-Konstruktion ausgelegt, eine Bauart, die sich im Rennsport

bewährt hat. Das Bedplate aus Aluminium-Kokillen-Guss ist mit Grauguss-Inlays

ausgestattet, die eine sehr exakte Kurbelwellenlagerung gewährleisten. Diese

Konstruktion hält speziell das Hauptlagerspiel über den gesamten

Betriebstemperaturbereich in engen Grenzen, da die Grauguss-Inlays die

Wärmeausdehnung des Aluminiumgehäuses reduzieren.

Der Öldurchsatz bleibt so nahezu konstant. Damit sich die Inlays

formschlüssig mit dem Aluminiumrahmen verbinden, sind sie mit Durchbrüchen

versehen. Weil die Zylinderabstände nur 98 Millimeter betragen, kann die

Kurbelwelle aus geschmiedetem, hochfestem Stahl kurz bleiben. Dadurch ist sie

sehr biege- und torsionssteif. Zudem wiegt sie nur 20 Kilogramm. Fünffach

gelagert, misst ihr Hauptlagerdurchmesser 60 Millimeter bei einer tragenden

Lagerbreite von 28,2 Millimetern. Je zwei Pleuel greifen an einem der vier

Hubzapfen an, die ihrerseits um 90 Grad zueinander versetzt sind.

Leichtbau speziell bei den bewegten Massen.

Die gewichtsoptimierten Kastenkolben sind aus einer hochtemperaturfesten

Aluminium-Legierung gegossen und eisenbeschichtet. Sie wiegen nur 481,7 Gramm

inklusive Kolbenbolzen und -ringen. Die Kompressionshöhe beträgt 27,4 Millimeter

bei einer Verdichtung von 12,0 : 1. Die Kolben werden durch am Hauptölkanal

angeschlossene Ölspritzdüsen gekühlt. Die 140,7 Millimeter langen, gecrackten

Trapezpleuel bestehen aus einer hochfesten Stahl-Magnesiumlegierung. Jede

Pleuelstange wiegt einschließlich der Lagerschalen nur 623 Gramm, was die

oszillierenden Massen erheblich reduziert.

Die einteiligen Aluminium-Zylinderköpfe weisen die für BMW Motoren typischen

vier Ventile je Zylinder auf. Ballige Tassenstößel mit hydraulischem

Ventilspielausgleich (HVA) betätigen die jeweils 42 Gramm leichten Ventile. Der

Stößeldurchmesser beträgt lediglich 28 Millimeter. Einlass- und Auslassventile

messen im Durchmesser 35 beziehungsweise 30,5 Millimeter. Ihr nur fünf

Millimeter starker Schaft beeinträchtigt kaum die Strömung im Einlasstrakt. Dank

des HVA ist eine Verstellung des Ventilspiels ausgeschlossen. Dies führt zu

dauerhafter Zuverlässigkeit und obendrein zu reduzierten Wartungskosten.

Der Motor bewahrt stets einen kühlen Zylinderkopf.

Gegenüber konventionellen Systemen minimiert das Querstromkühlungskonzept des

neuen V8-Motors deutlich die Druckverluste im Kühlsystem. Es verteilt die

Temperatur gleichmäßig im Zylinderkopf und senkt dadurch die Temperaturspitzen

in dessen kritischen Bereichen. Um jeden Zylinder optimal mit Kühlflüssigkeit zu

umspülen, strömt es vom Kurbelgehäuse über die Auslassseite quer durch den

Zylinderkopf und über die Sammelleiste auf der Einlassseite zum Thermostat

beziehungsweise Kühler.

Doppel-VANOS – aber mit Nieder- statt Hochdruck.

Bei der konzeptionellen Auslegung des Motors stand die Leistungserhöhung

durch optimalen Ladungswechsel bei gleichzeitig hohen Drehzahlen im Fokus der

Ingenieure. Denn verringerte Ladungswechselverluste bringen nicht nur mehr

Leistung, sondern sie sorgen auch für einen besseren Drehmomentverlauf, für ein

optimales Ansprechverhalten, für einen reduzierten Verbrauch und für geringere

Emissionen. Diese Anforderungen entsprechen der Aufgabenbeschreibung für die

variable Nockenwellensteuerung Doppel-VANOS. Sie feierte schon im Jahre 1995

ihre Weltpremiere im BMW M3.

M3 Zylinderkopf mit Nockenwellen und Einzeldrosselklappenstutzen

Mit ihren extrem kurzen Verstellzeiten perfektioniert die Doppel-VANOS nun

auch im Achtzylinder-Motor des neuen BMW M3 die Gaswechsel. Beispielsweise fährt

sie im unteren Last- und Drehzahlbereich mit einer höheren Ventilüberschneidung

und damit intensiverer innerer Abgasrückführung. Dies reduziert die

Ladungswechselverluste und mindert den Kraftstoffverbrauch.

Von der Gaspedalstellung und der Motordrehzahl hängt ab, welche Leistung vom

Motor abgefordert wird. Diesen beiden Parametern passt die Doppel-VANOS die

Spreizungen der Nockenwellen stufenlos und kennfeldgesteuert an. Im Unterschied

zum Zehnzylindermotor von BMW M5 und BMW M6 verbindet beim Achtzylinder keine

Einfach-, sondern eine Doppelkette Kurbelwelle und Kettenrad. Dieses wiederum

ist durch einen Schwenkrotor an die Nockenwelle gekoppelt und nicht durch ein

schräg verzahntes Getriebe.

Der Vorteil: Im Gegensatz zum V10-Motor mit Hochdruck-VANOS reicht dem für

den Achtzylinder entwickelten Niederdruck M Doppel-VANOS der Motoröldruck für

die Beaufschlagung des Schwenkrotors aus. Auch ohne separates

Hochdruck-Leitungssystem wird so eine relative Verdrehung von Nockenwelle zu

Kettenrad mit maximaler Geschwindigkeit und Präzision bewirkt. Der

Spreizungswinkel der Einlassnockenwelle lässt sich um bis zu 58 Grad variieren,

derjenige der Auslassnockenwelle um bis zu 48 Grad.

Die maximale Verstellgeschwindigkeit beträgt 360 Grad Kurbelwinkel pro

Sekunde. Die Niederdruckverstellung garantiert also kürzeste Verstellzeiten und

somit last- und drehzahlabhängig den optimalen Spreizungswinkel synchron zu

Zündzeitpunkt und Einspritzmenge.

Sichere Ölversorgung auch bei extrem dynamischer Fahrweise.

Die hohe Fahrdynamik des BMW M3 erfordert eine aufwändige Ölversorgung des

Motors. Sie ist ausgelegt auf Längs- und Querbeschleunigungen bis zum 1,4-fachen

der normalen Erdbeschleunigung. Das übertrifft die Kräfte, die bei Start und

Landung eines Düsenjets auf den Körper der Passagiere einwirken.

Zwei volumenstromgesteuerte Pendelschieberzellenpumpen versorgen den

Achtzylinder in jeder Fahrsituation mit Schmieröl. Dabei fördern sie stets genau

die Menge, welche der Motor benötigt. Erreicht wird dies durch eine veränderbare

Exzentrizität (außermittige Anordnung) des Innenrotors der Pumpe zum

Pumpengehäuse in Abhängigkeit des anliegenden Öldrucks im Hauptölkanal.

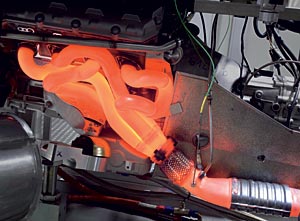

M3 Auspuffkrümmer

Aufgrund der in extrem fahrdynamischen Situationen herrschenden

physikalischen Kräfte wäre es denkbar, dass bei besonders starken Bremsmanövern

nicht ausreichend Öl in den als Zwischenspeicher fungierenden Ölsumpf

zurückfließen könnte, zumal dieser aus Platzgründen hinter dem Vorderachsträger

angeordnet ist. Im widrigsten Fall wäre dann die Schmierung unterbrochen. Die „dynamikoptimierte

Nasssumpf-Ölschmierung“ verhindert dies. Das System weist zwei Ölsümpfe auf:

einen kleinen vor dem Vorderachsträger und einen großen dahinter. Eine separate

Rückförderpumpe saugt das Öl unter allen Umständen aus dem vorderen kleinen

Ölsumpf ab und fördert es in den hinteren, großen. Dieser ist sorgfältig

abgeschirmt, um Panschverluste und Verschäumung zu vermeiden.

Der neue Achtzylinder-Motor ist mit einer elektronischen Ölstandskontrolle

ausgestattet. Sie ermittelt die Messwerte über einen in der Ölwanne eingebauten

Sensor. Dessen Daten überträgt ein serieller Datenbus an das Motormanagement,

welches sie mit Hilfe verschiedener Algorithmen bewertet. Der über die Quer- und

Längsbeschleunigung korrigierte Wert wird dem Fahrer im Kombiinstrument

angezeigt.

Acht Einzeldrosselklappen werden elektronisch geregelt.

Im Rennsport ist sie Standard, im allgemeinen Automobilbau selten – die

Einzeldrosselklappe für jeden Zylinder. Dieses mechanisch äußerst aufwändige

System ist unübertroffen, soll der Motor möglichst spontan ansprechen. Und genau

darauf kommt es bei einem BMW M Auto an.

Das dem Motorsport so nahe stehende Triebwerk für den BMW M3 verfügt über

acht Einzeldrosselklappen. Jeweils vier einer Zylinderbank werden von einem

Stellmotor bedient. Die Steuerung der Drosselklappen erfolgt elektronisch. Dazu

wird die Position des Fahrpedals mittels zweier berührungsloser

Hall-Potentiometer 200-fach pro Sekunde abgetastet und ausgewertet. Das

Motormanagement registriert Veränderungen und verstellt dann über die beiden

Stellmotoren die Einzeldrosselklappen. Dies geschieht blitzartig: Für die

maximale Öffnung der Drosselklappen werden nur 120 Millisekunden benötigt – etwa

so lange, wie ein routinierter Fahrer braucht, um das Gaspedal durchzutreten.

Einerseits spricht dadurch der Motor bei niedrigen Drehzahlen feinfühlig an,

andererseits erfolgt beim Abrufen hoher Motorleistung eine unmittelbare Reaktion

des Fahrzeuges.

Strömungsoptimierte Luftansaugung.

Für ein spontanes Dynamikverhalten des Motors darf auf der Saugseite der

Drosselklappe nur ein sehr geringes Luftvolumen bestehen. Dem stehen jedoch die

großen Ansaugquerschnitte und das große Luftsammlervolumen entgegen, welche ein

Hochleistungsmotor benötigt. Um beide Anforderungen zu erfüllen, sind die

Drosselklappen in den Saugrohren dicht an den Einlassventilen platziert.

Abgasanlage komplett, Ansicht vorne

Die gesamte Ansaugluftführung des neuen Achtzylinder-Triebwerks kommt ohne

die Sensorik eines Heißfilm-Luftmassen-Durchflussmessers (HFM) aus. Statt der

Lasterfassung durch diesen aufwändigen Sensor, der überdies nachteilige

geometrische Anforderungen an die Luftführung stellt, übernimmt die

Motorsteuerung des V8 diese Aufgabe: Hierzu erstellt sie eine modellbasierende

Lastberechnung aus den Positionen von Drosselklappe und Leerlaufsteller,

VANOS-Position, Motordrehzahl, Lufttemperatur und Luftdruck. Dadurch ergeben

sich für die Ingenieure neue Freiheitsgrade bei der Gestaltung und Optimierung

der Motorluftansaugung. Gleichzeitig arbeitet diese Art der Steuerung mit

maximaler Zuverlässigkeit.

Auch Länge und Durchmesser der acht Ansaugtrichter begünstigen die optimale

Schwingrohr-Aufladung. Wie der einteilige, großvolumige Luftsammler bestehen die

Trichter aus einem leichten Verbundwerkstoff mit 30-prozentigem Glasfaseranteil.

Die Luftfilter-Patrone im Sammler nutzt die maximal mögliche Filterfläche.

Versorgt wird der Luftsammler von einem großvolumigen Ansauggeräuschdämpfer mit

drei Ansaugöffnungen.

Innovative Abgasanlage.

Die Auslegung der Abgasanlage optimiert ihrerseits den Ladungswechsel. Für

ein bestmögliches Leistungs- und Drehmomentverhalten des Achtzylinders wurde

konsequent auf einen möglichst geringen Gegendruck geachtet. Aus diesem Grund

werden die Abgase zweiflutig bis in den Nachschalldämpfer geleitet. Ebenfalls

wurde entwicklungsseitig auf konsequenten Leichtbau geachtet. Um diese und

weitere Entwicklungsziele zu realisieren, wurden die Konstruktionsmaße für

Auspuffkrümmer, Abgasanlage sowie sämtliche Aufhängungs- und

Befestigungselemente mit dem CAD-Computersystem CATIA berechnet. Die dabei

gewonnenen 3D-Daten werden durchgängig bis in die Produktion und

Qualitätssicherung verwendet.

Druckvolle Innovation für hauchdünne Rohre.

Die besondere Innovationskraft des Motorenbaus bei der BMW M GmbH zeigt sich

auch in den genutzten Fertigungstechniken. Das so genannte

Innenhochdruck-Umformverfahren (IHU) wurde 1992 weltweit erstmalig für den

damaligen BMW M3 eingesetzt und seitdem kontinuierlich weiter verfeinert. Mit

dem IHU werden die nahtlosen Abgasrohre aus Edelstahl unter einem Druck von bis

zu 800 bar von innen her ausgeformt. Das Ergebnis ist eine extreme

Dünnwandigkeit – die Wandstärken liegen zwischen 0,65 und 1,0 Millimetern.

Dadurch lassen sich sowohl das Gewicht der Abgasanlage als auch das

Ansprechverhalten der Katalysatoren optimieren. Zugleich ermöglicht die

IHU-Technologie eine zuvor nicht realisierbare Formgebung und noch günstigere

geometrische Toleranzen. Weil sämtliche Primär- und Sekundärrohre trotz ihrer

komplexen Form einteilig sind, entfallen etliche Steckstellen und Schweißnähte.

Auch gibt es keine Querschnittveränderung durch Faltungen oder eingefallene

Bögen. Dadurch werden die maximalen Rohrquerschnitte genutzt, was die

Strömungswiderstände minimiert.

Vorbildlich sauber und hörbar sportlich.

Abgasanlage, Ansicht von hinten

Eine Rohrfächerbauweise für die Auspuffkrümmer findet sich in der Regel nur

bei Rennmotoren. Beim V8 sind die beiden 4-in-1-Rohrfächerkrümmer aus Edelstahl

in aufwändigen Rechenverfahren auf gleiche Längen und Durchmesser optimiert

worden. So wird die gasdynamische Auslegung der Anlage maximal ausgenutzt. Zwei

Katalysatoren – einer je Abgasstrang – sind motornah platziert. Diese

Primär-Katalysatoren erreichen rasch ihre optimale Betriebstemperatur, weil die

dünnwandige Ausführung der Abgaskrümmer die thermische Trägheit des Materials

beim Aufheizen sehr begrenzt. Dadurch sprechen sie speziell nach dem Kaltstart

schnellstmöglich an. Die Katalysatoren zeichnen sich durch einen niedrigen

Druckverlust und hohe mechanische Festigkeit aus. Zwei weitere trimetallbeschichtete Katalysatoren sind im Unterboden angeordnet. Zusammen

reinigen die vier Katalysatoren die Abgase überaus wirkungsvoll. Der neue

V8-Motor erfüllt die Bestimmungen der europäischen EU4-Norm beziehungsweise der

US-amerikanischen LEV 2-Klassifizierung.

Vorbildlich gering fallen auch die Geräuschemissionen aus: Neben den beiden

Zwischenschalldämpfern trägt vor allem der quer liegende, einteilige

Nachschalldämpfer mit seinem sehr großen Volumen von 35 Litern zur Reduzierung

des Geräuschpegels bei. Ein außergewöhnlicher Klangcharakter ist dem neuen

V8-Motor dennoch sicher. Auch der Achtzylinder zeichnet sich durch einen M

typischen, dabei aber eigenständigen rennsportlich-kernigen Sound aus.

Mehr Effizienz und Dynamik dank Brake Energy Regeneration.

Auch beim neuen V8-Motor für den BMW M3 wird die Effizienz der

Antriebseinheit mithilfe der Brake Energy Regeneration noch weiter gesteigert.

Sie ermöglicht es, die Erzeugung von elektrischer Energie für das Bordnetz auf

die Schub- und Bremsphasen des Motors zu konzentrieren. Dieses vom Fahrzustand

abhängige Energiemanagement wird durch die intelligente Generatorregelung

gewährleistet. Der Einsatz der Brake Energy Regeneration hat in der Fahrpraxis

zwei Vorteile. Zum einen bewirkt die gezielt gesteuerte Erzeugung elektrischer

Energie eine Verbrauchsreduzierung. Zum anderen profitiert der Fahrer

unmittelbar von der Abkoppelung des Generators in Lastphasen. Weil die

Stromerzeugung im Zugbetrieb ausgesetzt wird, steht beim Beschleunigen mehr

Antriebskraft zur Verfügung – neben der Wirtschaftlichkeit steigt damit auch der

Fahrspaß.

Weil mit der gezielten Steuerung der Stromerzeugung die Zahl der Ladezyklen

ansteigt, wird die Brake Energy Regeneration mit modernen Batterien vom Typ AGM

(Absorbent Glass Mat) kombiniert. Sie sind erheblich belastbarer als

herkömmliche Blei-Säure-Batterien. Bei AGM-Batterien wird die Säure in

Mikroglasfasermatten zwischen den Bleischichten gebunden. Ihre

Energiespeicherfähigkeit bleibt auch bei häufigem Auf- und Entladen lange

erhalten.

Noch leistungsfähiger: das neue Motorsteuergerät.

Zentral verantwortlich für die hervorragenden Leistungs- und Emissionsdaten

ist die Motorsteuerung MSS60. Bei ihr handelt es sich um eine Weiterentwicklung

der im V10-Antrieb der BMW M GmbH eingesetzten Motorsteuerung. Weist diese mit

mehr als 1000 Einzelbauteilen bereits eine im Wettbewerb unerreicht hohe

Packagedichte auf, so wurde

die Bauteileanzahl in der MSS60 sogar noch gesteigert.

Die MSS60 koordiniert optimal alle Motorfunktionen mit den verschiedenen

Fahrzeugsteuergeräten. Ihre drei 32-Bit-Prozessoren sind in der Lage, mehr als

200 Millionen Einzeloperationen pro Sekunde abzuarbeiten. Beispielsweise

ermittelt sie aus mehr als 50 Eingangssignalen zylinderindividuell und für jeden

Arbeitstakt den optimalen Zündzeitpunkt, die ideale Füllung, die Einspritzmenge

sowie den Einspritzzeitpunkt. Synchron dazu wird die optimale

Nockenwellenspreizung errechnet und eingestellt, gleiches gilt für die

Stellungen der acht Einzeldrosselklappen.

Ionenstrom Zündspule

Die Steuerung der elektronischen Drosselklappenregelung basiert auf einer

Momentenstruktur. Hierbei wird der jeweilige Fahrerwunsch über das Potentiometer

am Gaspedal gemessen und in ein Wunschmoment übersetzt. Im Momentenmanager wird

dieses Wunschmoment um die Bedarfsmomente der Nebenaggregate wie Klimakompressor

oder Generator korrigiert.

Auch Leerlaufregelung, Abgasreinigung und Klopfregelung werden koordiniert

sowie mit den geforderten Maximal- beziehungsweise Minimalmomenten der

Dynamischen Stabilitäts Control (DSC) und der Motor-Schleppmomenten-Regelung

(MSR) abgeglichen. Das so berechnete Sollmoment wird dann unter Berücksichtigung

des aktuellen Zündwinkels eingestellt.

Umfassende Zusatzaufgaben für die Motorsteuerung.

Doch ist die MSS60 mehr als ein Motorsteuergerät im engeren Sinne. Weil ihre

Hardware, Software und Funktionsweise von der BMW M GmbH eigenständig entwickelt

wurde, unterstützt sie viele M spezifische Funktionen aus den Bereichen

Kupplung, Getriebe, Lenkung und Bremse. So wird es dem Fahrer auch im neuen BMW

M3 möglich sein, über die Power-Taste auf der Wählhebelabdeckung ein

sportlicheres Programm zu aktivieren. Hierbei wird bezüglich Gaspedalweg zu

Drosselklappenöffnung eine progressivere Kennlinie benutzt, und die dynamischen

Übergangsfunktionen der elektronischen Motorsteuerung schalten auf spontaneres

Ansprechen um. Das komfortablere der beiden Programme schaltet sich mit dem

Starten des Motors automatisch ein. Die Programm-Umschaltung kann im MDrive

vorkonfiguriert und abgerufen werden. Im MDrive ist auch ein weiteres, sehr

sportliches Programm abzurufen. Schließlich übernimmt die Motorsteuerung

umfassende On-Board-Diagnoseaufgaben mit verschiedenen Diagnoseroutinen für die

Werkstatt sowie weitere Funktionen und die Steuerung von Peripherieaggregaten.

Highlight in der Motorsteuerung: die Ionenstromtechnologie.

Ein Highlight des Motorsteuergeräts ist die Ionenstromtechnologie zur

Erkennung von Motorklopfen sowie Zünd- und Verbrennungsaussetzern. Diese BMW

Innovation wurde serienmäßig erstmals im V10-Motor des BMW M5 eingesetzt. In

ihrer neuesten Entwicklungsstufe ist der Ionenstrom-Satellit entfallen; seine

Funktion wurde in die Zündspule integriert.

M3 Motor Frontansicht mit Kettenantrieb

Als Klopfen wird die unerwünschte Selbstentzündung des Kraftstoffs im

Zylinder bezeichnet. Motoren ohne Klopfregelung werden niedriger verdichtet und

mit einem späteren Zündzeitpunkt gesteuert, denn ein Überschreiten der

Klopfgrenze könnte den Motor schädigen. Dieser „Sicherheitsabstand“ kostet

Kraftstoff, Motorleistung und Drehmoment. Eine aktive Klopfregelung realisiert

hingegen den optimalen Zündzeitpunkt und bewahrt den Motor vor Schäden. Diese

Auslegung erzielt den besten Wirkungsgrad.

Bei einer konventionellen Lösung sind Körperschallsensoren außen am Zylinder

platziert. Mit zunehmender Drehzahl und steigender Zylinderzahl sinkt deren

Zuverlässigkeit, eine klopfende Verbrennung zu erkennen. Bei einem hochdrehenden

Achtzylinder ist aber gerade diese Auswertungsgenauigkeit notwendig, um die

Verbrennungsqualität in den Zylindern und damit

die Lebensdauer der Bauteile sowie die Abgaswerte zu optimieren.

Die Ionenstromtechnologie misst daher direkt am Ort des Geschehens – im

Verbrennungsraum. Genutzt wird dabei ein physikalisches Phänomen, das aufgrund

der während der Verbrennung im Brennraum herrschenden Temperaturen von bis zu 2

500 Grad auftritt. Diese hohen Temperaturen und die während der Verbrennung

ablaufenden chemischen Reaktionen bewirken eine partielle Ionisation des im

Brennraum vorhandenen Benzin-Luftgemischs. Insbesondere in der Flammenfront wird

das Gas durch die Erzeugung von Ionen durch Abspalten beziehungsweise Anlagern

von Elektronen (Ionisation) elektrisch leitfähig.

Mit Hilfe der vom Zylinderkopf elektrisch isolierten und mit einer von der

Motorsteuerung abhängigen Auswerte-Elektronik in der Zündspule verbundenen

Zündkerzenelektrode, an die eine Gleichspannung angelegt ist, wird nun der so

genannte Ionenstrom zwischen den Elektroden gemessen. Seine Größe hängt dabei

vom Ionisationsgrad des Gases zwischen den Elektroden ab.

Durch die Ionenstrommessung werden also Informationen über den

Verbrennungsprozess direkt am Geschehen ermittelt. Die in jede Zündspule

integrierte Elektronik empfängt das Signal der Zündkerze eines der acht

Zylinder, verstärkt dieses und übermittelt die Daten an die Motorsteuerung.

Diese analysiert die Daten und nimmt gegebenenfalls zylinderselektiv

Eingriffe vor. Beispielsweise passt sie über die Klopfregelung den Zündzeitpunkt

ideal an den Verbrennungsvorgang an. Mit einem neuartigen Halbleiter-Schaltkreis

für die Messspannungserzeugung sowie die variable Signalverstärkung und

Signalvervielfältigung entwickelten die Ingenieure von BMW M die

Ionenstromtechnologie um einen wichtigen Schritt weiter: Erstmals im neuen BMW

M3 ist dieser Schaltkreis zusammen mit der Zündendstufe direkt in die Zündspule

integriert. Dadurch kann das Ionenstromsignal noch direkter am Ort des

Geschehens erfasst, verstärkt und noch feiner aufgelöst werden.

Die Zündkerze bekommt zusätzliche Kontrollfunktionen.

Die Technologie ermöglicht es also, über die Zündkerze in jedem Zylinder ein

eventuelles Klopfen zu sensieren und zu regeln. Gleichzeitig werden die korrekte

Zündung kontrolliert und eventuelle Aussetzer erkannt.

Die Zündkerze wirkt also als Aktuator für die Zündung und als Sensor zur

Beobachtung des Verbrennungsprozesses. Sie unterscheidet damit zwischen

Verbrennungs- und Zündaussetzern. Diese doppelte Funktionalität der Zündkerze

erleichtert auch die Diagnose bei Wartungs- und Servicearbeiten. Quelle: BMW

Presse-Information vom 22.03.2007 |